Damit die Uhren richtig ticken

Experte für Lasermikrobearbeitung fertigt Wellen im µm-Bereich für Schweizer Chronometerhersteller

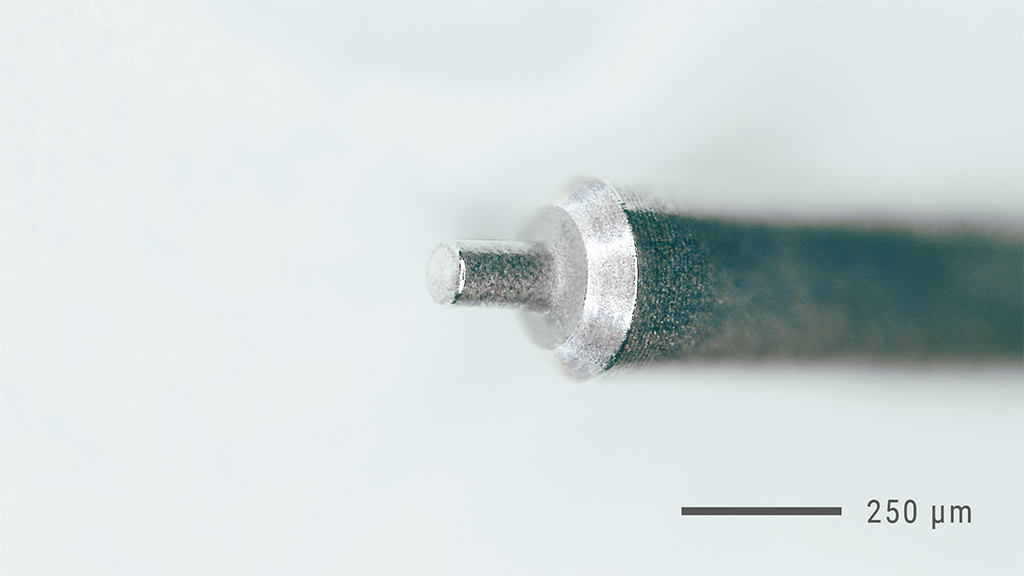

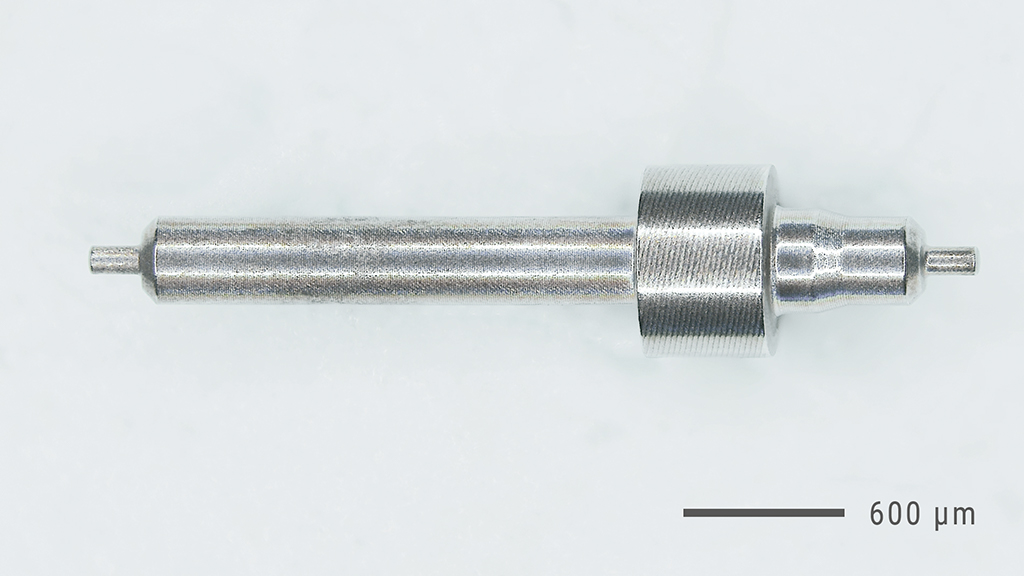

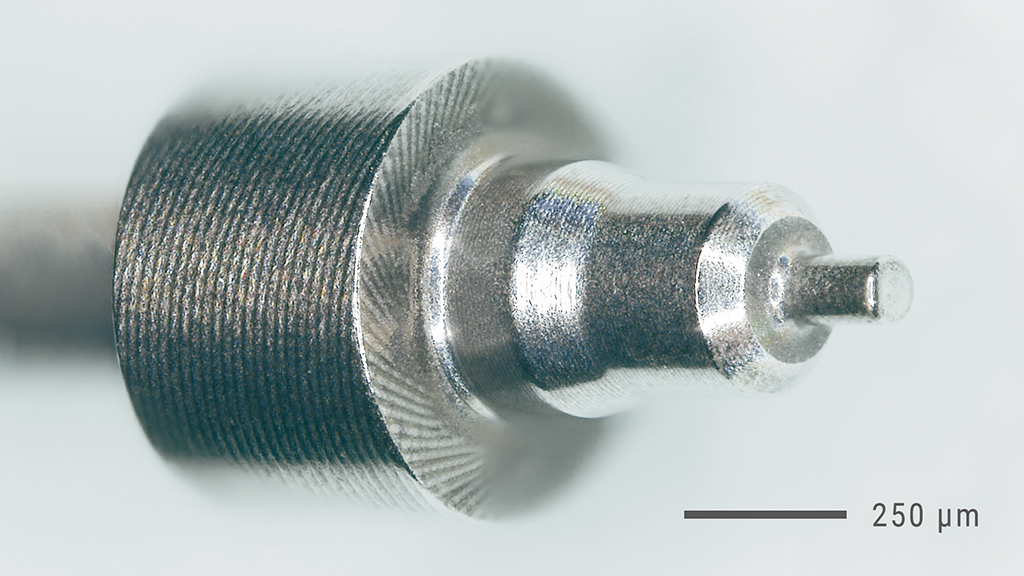

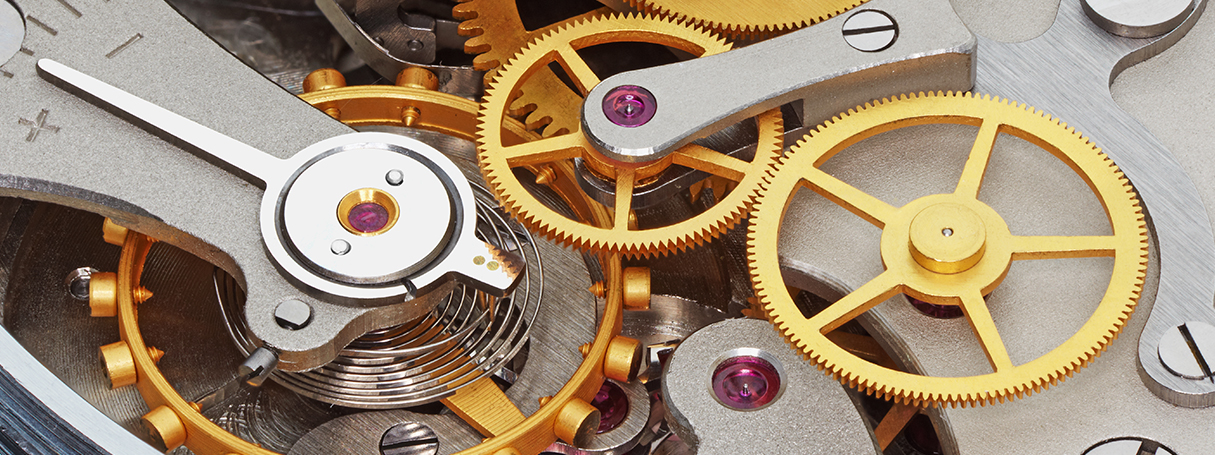

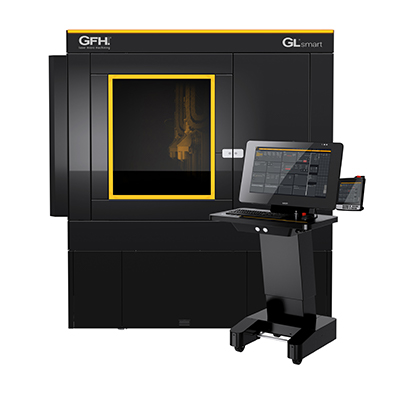

Damit die Uhren richtig ticken - Um unerwünschte Reibungsprozesse oder schnelle Abnutzung zu verhindern, müssen die Mikrobauteile hochwertiger Uhren bestmögliche Oberflächeneigenschaften aufweisen. Dies gilt auch für die Pivots der verschiedenen Achsen des Uhrwerks. Verschlechtert sich ihre Qualität, würde dies bereits nach kurzer Zeit zu einem deutlichen Vor- oder Nachgang der Uhr führen. Traditionell werden diese Bauteile mittels eines mechanischen Drehprozesses gefertigt. Spanbildung, Wärmeeinfluss und Werkzeugverschleiß führen jedoch zu größeren Schwankungen der Qualität. Zudem können herkömmliche Drehmaschinen die oft anspruchsvollen Geometrien, wie etwa in den Übergängen nicht immer prozesssicher produzieren. Um Ausschuss zu vermeiden, lässt sich ein namhafter High-End-Uhrenhersteller aus der Schweiz die Pivots nun mithilfe des Laserdreh-Verfahrens herstellen. Dieses Verfahren wurde von der in Deggendorf ansässigen GFH GmbH entwickelt. Der eingesetzte Ultrakurzpulslaser mit spezieller Trepanier-Optik kann verschleißfrei und ohne Spanbildung selbst kleinste Radien oder Hinterstiche umsetzen. Dabei lassen sich Rohlinge aus unterschiedlichsten Stahlsorten aber auch konventionell schwer zu verarbeitende Keramiken oder Diamant bearbeiten.

Die Fertigung eines hochwertigen mechanischen Zeitmessers verlangt sowohl von den eingesetzten Maschinen als auch von den Uhrmachern höchstmögliche Präzision und Konzentration. Dabei muss mit sehr geringen Toleranzen von +/- 0,002 mm gearbeitet werden. Diese Anforderungen gelten für alle Einzelbauteile eines mechanischen Uhrwerks: Ist beispielsweise der Radius einer Komponente zu groß oder die Oberfläche zu rau, kann die dadurch entstehende Friktion zu einem schnelleren Verschleiß und schließlich zu einem Fehlgang der Uhr führen.

Hinzu kommt, dass sich die Geometrieanforderungen für gedrehte und rollierte Teile mit herkömmlichen Prozessanlagen nicht immer mit mikrometrischer Präzision umsetzen lassen und somit Ausschuss produziert wird. Insbesondere der Kontakt des Werkzeugs mit dem Werkstück sorgt für unerwünschte Nebeneffekte wie Span- und Wärmebildung. Für die Uhrenhersteller besteht zudem das Problem, dass hochfeste und rostfreie Stahlsorten und Legierungen, die für die hohe Qualität der Uhr essentiell sind, nur schwer zu zerspanen sind oder gar nicht gedreht werden können, da sie eine hohe mechanische Stabilität aufweisen. Daraus resultierte die Kooperation des Schweizer Uhrenherstellers mit dem deutschen Laserbearbeitungsspezialisten GFH GmbH, um die Potentiale der laserbasierten Mikrofertigung für die Uhrenherstellung erstmals zu nutzen. Bereits im Jahr 2016 wurde GFH damit beauftragt, 2D-Präzisionskomponenten zu fertigen. Die guten Ergebnisse sowie die besondere Trepanier-Optik, mit der GFH arbeitet, sprachen sofort für eine Fortsetzung der gemeinsamen Arbeit. Im Auftrag des Schweizer Unternehmens stellt die GFH mit dem selbst entwickelten Laserdreh-Verfahren nun die anspruchsvollen Pivots berührungsfrei und ohne Spanbildung her.

5-Achs-Bearbeitungssystem auch für Keramik oder Diamant

Das Herzstück der von GFH eingesetzten Mikrobearbeitungszentren bildet ein Ultrakurzpulslaser (UKP), der einen gleichmäßigen, bis zu 25 µm schmalen Laserspot erzeugt. Auf diese Weise lässt sich der Prozess sehr gut kontrollieren und es kann in engen Toleranzbereichen gefertigt werden. Ist der Laser aktiv, wirkt für kurze Zeit eine extrem hohe Energie auf das Werkstück, wobei Schmelzerscheinungen oder thermische Veränderungen ausbleiben, da das abgetragene Material augenblicklich verdampft. Durch den sogenannten „kalten“ Abtrag bleiben auch die Oberflächeneigenschaften erhalten. „Weil gemäß Auftrag das Bauteil eine Rauheit von Ra < 50 nm aufweisen muss, ist es umso wichtiger, die Materialbeschaffenheit nicht durch die Bearbeitung an sich negativ zu verändern“, erklärt Anton Pauli, Geschäftsführer der GFH GmbH. „Mit dem Einsatz unseres speziellen Lasers bleibt der Rohling aber frei von thermischen und mechanischen Einflüssen.“

„Wir werden auch zukünftig Materialtests durchführen, um die Grenzen des Machbaren immer weiter zu verschieben“, erklärt Anton Pauli, Geschäftsführer der GFH GmbH. Quelle: GFH GmbH

Der Laser wird mit einer sogenannten Trepanier-Optik in Rotation versetzt. Eine automatische Veränderung von Rotationsdurchmesser und Einstrahlwinkel ermöglicht die Herstellung von unterschiedlichen Eckradien am Pivot. Die Flexibilität des Laserwerkzeuges ist außerdem notwendig um die anspruchsvollen Übergänge an den Wellen herauszuarbeiten. Die wechselnden Durchmesser und somit unterschiedlichen Bahngeschwindigkeiten erfordern eine Laseransteuerung nach einem pulse-on-demand-prinzip: Die Pulse werden in Relation der abzufahrenden Bahn gesetzt und nicht nach festgelegten Zeitabständen. „So vermeiden wir erhöhte Energiekonzentrationen und arbeiten mit der richtigen Dosis, sodass Geometriewechsel in einem Arbeitsgang kein Problem darstellen“, erläutert Pauli. Die Flexibilität der Lasermikrobearbeitung ermöglicht außerdem die Durchführung verschiedener Prozesse. Neben dem Laserdrehen können auch Schneid,- Abtrags,- Bohr,- und Strukturierungsprozesse in einer Aufspannung erfolgen. Dadurch werden die hohen Genauigkeitsanforderungen erreicht und wertvolle Zeit gespart. “Die GFH GmbH musste die Anlagen für diesen Auftrag nicht anpassen, da sie aufgrund ihrer flexiblen Kinematik bereits für die anspruchsvollen Strukturierungen der Pivots ausgelegt waren“, bestätigt der Uhrenhersteller.

Tribofinish auch bei lasergedrehten Teilen möglich

Das Schweizer Unternehmen zeigt sich mit der finalen Qualität der Bauteile sehr zufrieden. Da das Laserdrehen die gestellten Anforderungen an die Pivots umsetzen konnte, sind auch die branchenüblichen Veredelungsschritte durchführbar: Um die Oberflächenrauheit der verbauten Uhrenteile besonders gering zu halten, kommt es häufig zu einer abschließenden Veredelung mittels Gleitschleifen beziehungsweise Tribofinishing. Normalerweise müssen die hier eingesetzte abrasive Mischung sowie der Polierprozess genau auf das Bauteil abgestimmt werden. Je niedriger der gewünschte Rauheitsgrad des finalen Bauteils sein soll, desto zeitintensiver und aufwendiger gestaltet sich dieser Prozess. Da die von GFH gelieferten laserbearbeiteten Pivots bereits einen Oberflächenabschluss im Submikrometerbereich aufwiesen, ließ sich das Tribofinish auch hier durchführen. Dadurch konnte die Rauheit erneut herabgesetzt werden, ohne dabei die feine Geometrie des Bauteils zu deformieren.

Für den Laseranlagenspezialisten aus Deggendorf hat dieser Auftrag gezeigt, dass Hochleistungsmaterialien sehr gut mittels Laserdrehen zu bearbeiten sind, sodass sich das Verfahren nicht nur bei Pivots, sondern auch bei anderen Bauteilen in der Uhrenherstellung anwenden lässt. Darüber hinaus entsteht ein neuer Freiheitsgrad in der Auswahl des eingesetzten Werkstoffes, da bei der Laserbearbeitung mittels UKP-Laser keine Beschränkungen gesetzt sind. „Wir werden auch zukünftig Materialtests durchführen, um die Grenzen des Machbaren immer weiter zu verschieben“, bestätigt Pauli. Ähnlich erfolgreiche Projekte konnte das Unternehmen schon für die Medizintechnik umsetzen, in der ebenso enge Toleranzen vorgegeben waren. Auch der Schweizer Uhrenhersteller zeigt sich mit den Ergebnissen zufrieden. „Die Zusammenarbeit war geprägt von Transparenz und hoher technischer Kompetenz seitens der GFH GmbH, sodass wir weiterhin gemeinsam die Potentiale des Laserdrehens für unsere Produktion ergründen wollen“, fasst der Projektleiter des Schweizer Uhrenunternehmens zusammen.

Im Auftrag des Schweizer Unternehmens stellt die GFH mit dem selbst entwickelten Laserdreh-Verfahren nun die anspruchsvollen Pivots berührungsfrei und ohne Spanbildung her. Quelle: GFH GmbH