Fertigung von Präzisionsteilen mittels Ultrakurzpulslaser

Hochgenaue Laserbearbeitung mit rotierendem Strahl macht Mikrobohren, -schneiden und -drehen möglich

Seit einigen Jahren sind Ultrakurzpulslaser industriell verfügbar und werden zunehmend in der alltäglichen Produktion eingesetzt. Durch ihre Fokussierbarkeit auf eine extrem kleine Werkzeuggröße sowie das berührungslose und athermische Arbeiten sind sie für die Mikrobearbeitung sehr gut geeignet. Um jedoch beim Mikrobohren, -schneiden und -drehen mit konventionellen Fertigungsmethoden wie EDM, Fräsen, Stanzen, Hohnen oder Schleifen konkurrieren zu können, muss der Laserstrahl zu einem definierten Werkzeug geformt und in entsprechendem Tempo über das Werkstück bewegt werden. Der Laseranlagenspezialist GFH GmbH hat diese Problematik mit der Entwicklung einer speziellen Trepanieroptik gelöst, welche den Laserstrahl auf eine hochpräzise Kreisbahn mit bis zu 30.000 rpm bringt. Zudem ermöglicht es, den Durchmesser und Anstellwinkel gezielt einzustellen. Zum Einsatz kommt die Trepanieroptik in Verbindung mit den etablierten Mikrobearbeitungsanlagen GL.evo und GL.compact, welche eine hohe Präzision bei der Positionierung der Bauteile sowie eine flexible Maschinenbedienung gewährleisten.

Bei der Bearbeitung von Präzisionsteilen mit Ultrakurzpulslasern wirkt die Energie eines Pulses nur für einige Pikosekunden oder weniger auf das Werkstück ein. Dadurch verdampft das Material an gewünschter Stelle sofmi, ohne dass es zu Schmelzbildung oder thermischen Veränderungen im Umfeld kommt. Zudem erlaubt die hohe Intensität jedes einzelnen Pulses, dass eine Bearbeitung ohne Materialbeschränkung möglich ist und selbst härteste Materialien wie Diamant ohne Verschleiß bearbeitet werden können.

GL.evo

GL.compact

Hochpräzise Mikrobearbeitung

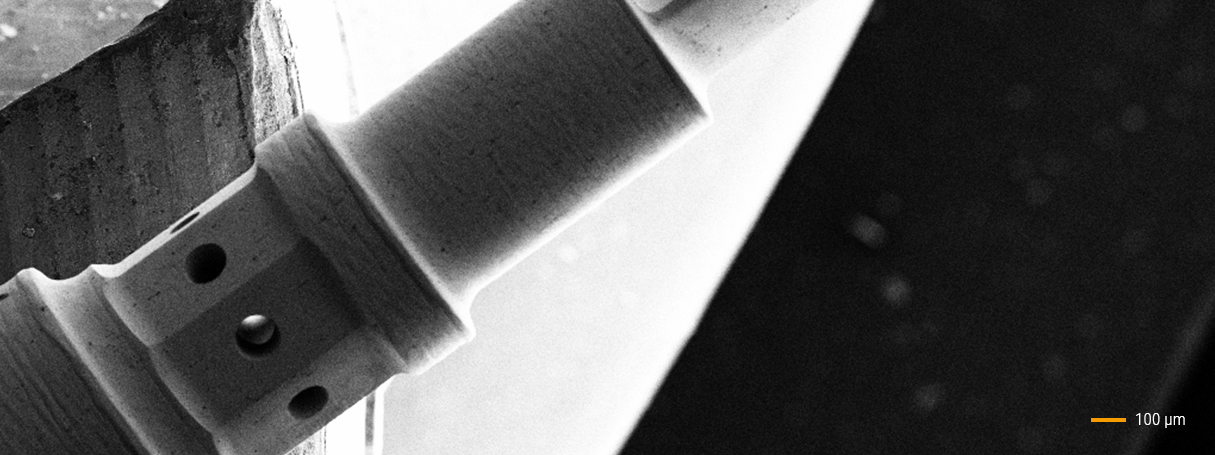

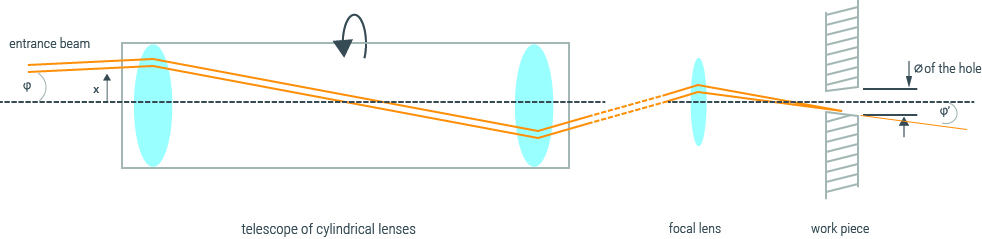

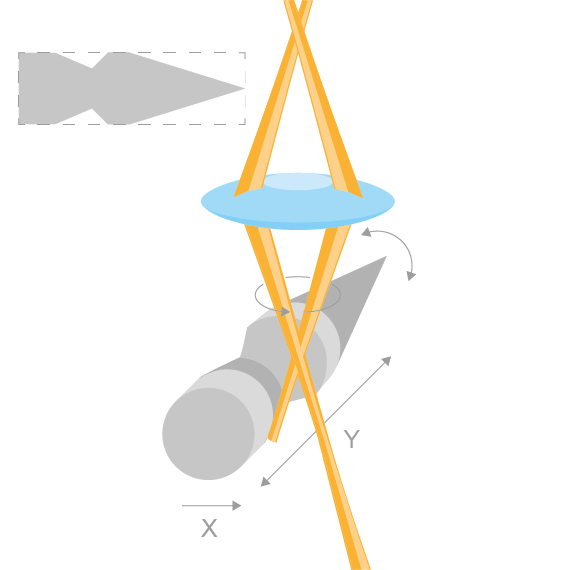

Um aus dem Laserspot ein präzises Werkzeug zu machen, setzt die GFH GmbH die eigens entwickelte Bohroptik GL.trepan ein. Herzstück ist ein rotierendes Zylinderlinsenteleskop, welches in einer feingewuchteten Präzisionsspindel gefasst ist und den Laserstrahl auf eine perfekte Kreisbahn von bis zu 30.000 rpm bringt. Neben der Rotationsgeschwindigkeit werden der Kreisdurchmesser und der Anstellwinkel mit der entsprechenden Software eingestellt. Zusätzlich zur Rotationsbewegung auf dem Werkstück wird das Strahlprofil in sich gedreht, was zu einer höheren Robustheit im Prozess führt und selbst bei unrundem Laserspot die Anfertigung einer runden Bohrung zulässt. Während bei konventionellen Verfahren die Werkzeuge entweder nur in festen Abstufungen erhältlich sind oder Spezialwerkzeuge angefertigt werden müssen, kann die Werkzeuggröße mit GL.trepan auf den Mikrometer genau eingestellt werden. Neben dem Mikrobohren kann GL.trepan auch zum Schneiden und Drehen eingesetzt werden.

GL.trepan

Das optische Konzept von GL.trepan basiert auf einem rotierenden Zylinderlinsenteleskop in einer feingewuchteten Präzisionsspindel.

Flexible Anpassungen dank innovativer Software möglich

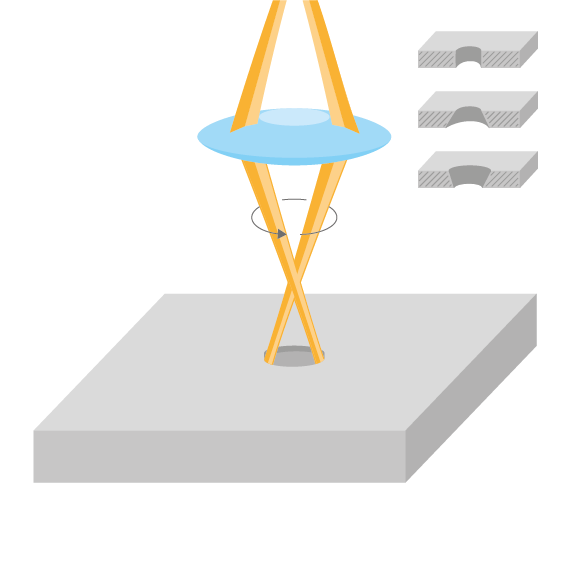

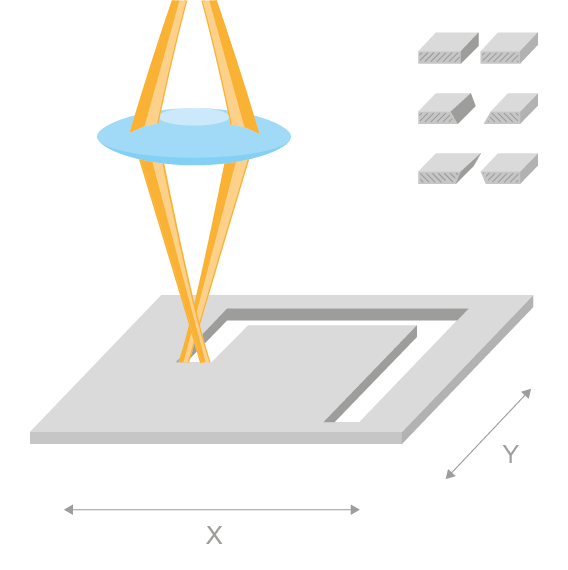

Durch die Veränderung des Anstellwinkels ist es möglich, den bei der Laserbearbeitung vorgegebenen Wandwinkel zu eliminieren und zylindrisch oder sogar negativ konische Bohrungen mit einem Aspektverhältnis von bis zu 1:20 (Durchmesser/Länge) in Materialstärken bis zwei Millimeter zu erzeugen. Hier sind Bohrungsdurchmesser von 20 μm bis 500 μm möglich. Die Rundheit der Bohrungen ist besser als 95 Prozent mit einer Standardabweichung von 0,01. In Kombination mit den hochgenauen Achssystemen der GL.evo und GL.compact kann diese Optik auch zum Präzisionsschneiden und -drehen verwendet w erden. Beim Schneiden gibt die Einstellung des Rotationsdurchmessers und Anstellwinkels den Schnittspalt und den Wandwinkel vor. Über eine Relativbewegung des Achssystems in X und Y erfolgt der Schnitt entlang der Schnittkontur. Die Schnittgeschwindigkeit hängt vom Werkstoff und der Materialstärke ab. Edelstahl mit einer Dicke von 0,2 mm kann beispielsweise in hoher Präzision mit senkrechten Schnittkanten bei e in em Vorschub von 250 mm/min geschnitten werden.

Erstmals stellt die GFH GmbH das hochpräzise Laserdrehen mit Ultrakurzpulslaser vor: Dabei wird das Werkstück durch eine Drehachse auf Rotation gebracht und über Linearachsen an den mittels GL.trepan ebenfalls rotierenden und angestellten Laserstrahl radial und axial zugestellt. Diese Technik erlaubt es , Schrupp- und Schlichtvorgänge ohne Qualitätsverlust durchzuführen, was bei allen anderen athermischen Laserprozessen nicht möglich ist. Dadurch können mehrere mm3/min an Material entfernt und dennoch eine Oberflächenqualität mit einer Rauheit von bis zu Ra= 0,1 μm erzielt werden. Der Werkstückdurchmesser darf zwischen 0,03 bis 10 mm betragen. Zum Einsatz kommen luftgelagerte Achsen, die in Kombination mit der berührungslosen Bearbeitung eine Konturgenauigkeit mit einer Standardabweichung von weniger als 0,3 μm und eine Rundheit von weniger als einem Mikrometer erzielen. Da sich die Werkzeuggeometrie per Softwareeinstellung flexibel und schnell anpassen lässt, ist sogar die Kombination der Prozesse Mikrobohren, -schneiden und -drehen in einer Werkzeugaufspannung innerhalb der Bearbeitung eines Teils möglich. Dies vermeidet einen Genauigkeitsverlust durch ein Umspannen sowie zeitraubende Messoperationen.

Die Laserverfahren zur hochgenauen Fertigung von Mikroteilen mit Ultrakurzpulslaser sowie die dafür maßgeschneiderte Anlagentechnik wird auf der Laser World of Photonics 2017 in Halle A2, Stand 552, vorgestellt. Für konkrete Anfragen und erste Gespräche steht das Team der GFH GmbH den Besuchern gerne zur Verfügung.

Laserbohren

Der rotierende und angestellte Laserstrahl erlaubt ein Laserbohren mit positivem und negativem Winkel sowie von zylindrischen Löchern.

Laserschneiden

Präzisionsschneiden mit rotierendem und angestelltem Strahl und einer Relativbewegung des Werkstücks über das Achssystem.

Laserdrehen

Laserdrehen mit rotierendem und angestelltem Strahl in Kombination mit einem drehenden und linear bewegtem Werkstück.