Mikrofeine Schnitte mit Ultrakurzpulslasern

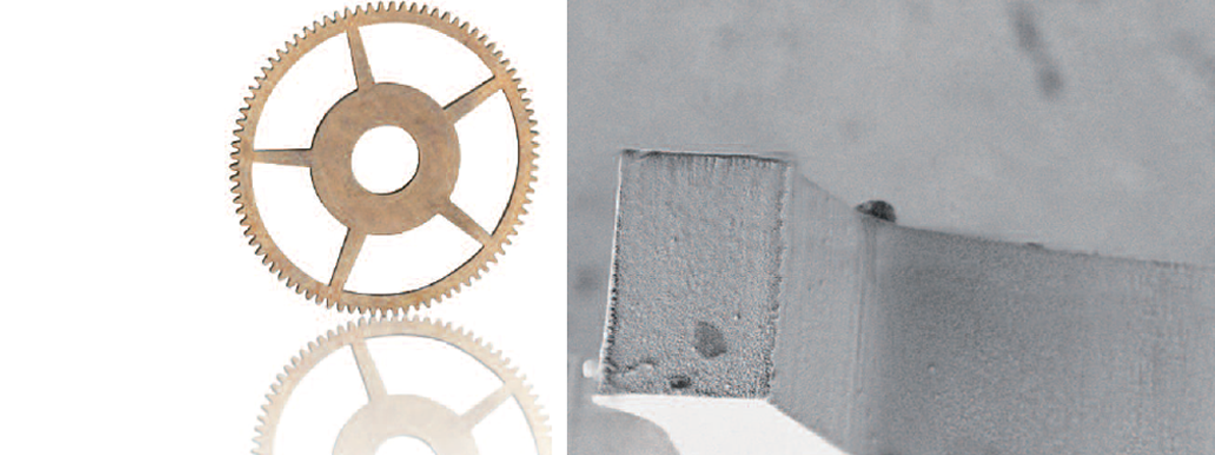

Bild 1. Präzisionsarbeit auf kleinstem Raum: Das 5-AchsBearbeitungszentrum ›GL.evo‹ erstellt nachbearbeitungsfreie Flächen ohne Grate und ermöglicht durch die Trepanieroptik auch rechtwinklige Schnitte, wie bei dieser Zahnflanke

Eine Lasermikrobearbeitungsanlage löst das Drahterodieren ab: Sie verbindet einen Ultrakurzpulslaser mit einer speziellen TREPANIEROPTIK und

ermöglicht so rechtwinklige und nachbearbeitungsfreie Schnitte im µm-Bereich.

Bild 2. Die GL.evo verbindet einen Ultrakurzpulslaser mit einer Trepanier- und einer Festoptik, um damit hochpräzise Schnitte im Mikrobereich erzeugen zu können. Die Konturtoleranzen bewegen sich dabei unter 10 µm, der Mittenrauwert der Oberflächen liegt bei normaler Geschwindigkeit unter 0,3 µm

Lasersysteme haben sich in den letzten Jahren für viele Schneidprozesse aufgrund ihrer Schnelligkeit und Flexibilität als Standard etabliert. Eine Ausnahme bildete bisher das Feinschneiden hochpräziser Komponenten, da hier die Genauigkeit wegen des Wärmeeintrags und der teils unscharfen Schnittgeometrie noch hinter der traditionellen Funkenerosion per Schneiddraht zurückstand. GFH, ein Spezialist für Lasermikrobearbeitung, hat jetzt mit der ›GL.evo‹ eine Anlage entwickelt, die einen Ultrakurzpulslaser (UKP) mit einer Trepanieroptik kombiniert und damit selbst bei rechtwinkligen Konturen scharfe Schnittkanten erzeugen kann (Bild 1). Die Qualität übertrifft dabei sogar die Drahterosion: Die Toleranzen beim Abfahren der Schnittlinie bewegen sich bei diesem neuen Laserschneidverfahren im Bereich weniger µm, der Mittenrauwert der erzeugten Oberflächen liegt unter 0,3 µm (Bild 2). Gleichzeitig ist das System schneller und lässt sich auch bei nicht leitenden Werkstoffen einsetzen. Herzstück der GL.evo ist ein 50-W-Pikosekundenlaser mit einer Pulsrate von bis zu 1 MHz. Da dieser statt eines dauerhaften Laserstrahls nur ultrakurze Energieblitze von 10 ps Dauer aussendet, wird der Werkstoff rund um die Eintrittsstelle weniger stark erwärmt als bei herkömmlichen Strahlquellen. Verzug oder andere hitzebedingte Veränderungen des Materials werden somit verhindert, dadurch können auch Folien mit einer Stärke von wenigen µm problemlos bearbeitet werden. Aber auch dickere Werkstücke unterschiedlicher Materialien bis 1 mm lassen sich konturgetreu schneiden, ohne dass die Kanten und Schnittflächen nachbearbeitet werden müssen. Dazu dient die von GFH ursprünglich für das Mikrobohren entwickelte Spezialoptik ›GL.trepan‹ in Verbindung mit der Festoptik ›GL.optifix‹. Erstere versetzt den Laserstrahl in eine Taumelbewegung mit bis zu 30 000 rpm, um ein absolut gleichmäßig geformtes und stabiles Strahlprofil zu gewährleisten, das auch rechtwinklige Schnitte erlaubt. Der Schnittspalt kann ab 50 µm eingestellt werden. Zudem lassen sich über den Anstellwinkel beim Eintritt des Lasers in die Trepanieroptik auch Hinterschnitte bis 3° erzeugen. Ein integrierter, fotosensitiver Detektor überwacht dabei den Strahl in vier Dimensionen und gleicht eventuelle Abweichungen in der Ausrichtung mittels steuerbarer Spiegelumlenker aus (Bild 3).

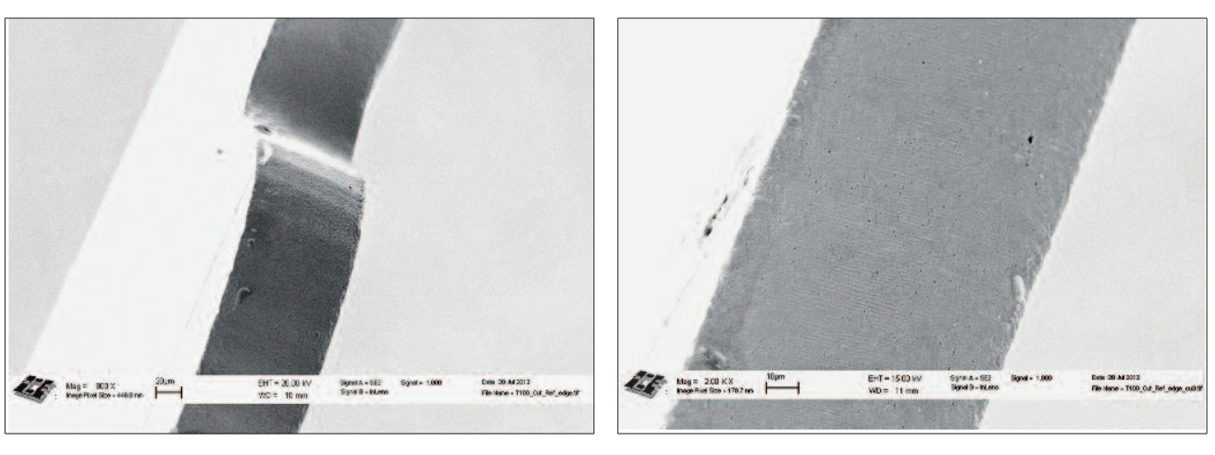

Bild 3. Während die Trepanieroptik ›GL.trepan‹ einen gleichmäßigen und stabilen Strahlquerschnitt sicherstellt, sorgt die Feststelloptik ›GL.optifix‹ für die Fokussierung und gleicht Fehler in der Achsbewegung aus. So entstehen saubere Schnitte, wie bei dieser Kupfer-Beryllium-Feder

Die exakt konditionierten Pulse werden durch die GL.optifix fokussiert und durch Verfahren der Anlagenachsen an der zu schneidenden Kontur entlanggeführt. Fehler in der Achsbewegung werden dabei ebenso kompensiert wie der Laserstrahldurchmesser – die Geometrietreue bleibt gewährleistet. Zugleich besitzt die Festoptik eine ringförmige Gasdüse, die Prozessgas auf die Schnittstelle bläst. Dadurch wird zum einen die Optik vor Schlackespritzern oder Dämpfen geschützt und zum anderen das aufgeschmolzene oder verdampfte Material aus der Schnittfuge getrieben, sodass sich saubere Oberflächen ohne Grate und Tropfen ergeben. Zusätzlich verhindert das Prozessgas bei metallischen Werkstoffen eine Oxidation des umgebenden Bereichs. Üblicherweise wird ein Scanner verwendet, um die hohen Repetitionsraten des UKP-Lasers umsetzen zu können. Durch die GL.trepan kann dessen Energie jedoch auch bei langsameren Verfahrgeschwindigkeiten effizient in den Werkstoff eingebracht werden. Darüber hinaus lässt sich die Trepanieroptik auch mit dem Galvoscanner zusammen nutzen, um die generell langsame Wobbel- oder Spiralierbewegung der Galvanometerantriebe durch die Wendelbohroptik darzustellen und die hohe Jump-Geschwindigkeit des Scanners effektiv einzusetzen. Dadurch können Bohrungsraster mit wenigen Sekunden Bearbeitungszeit in den geforderten Abmessungen mit höherer Geschwindigkeit hergestellt werden. Verwendet wird dieses Verfahren vor allem bei sehr dünnen Materialien mit einer Bearbeitungszeit von wenigen Millisekunden.

Bild 4. Auch bei nicht leitenden Stoffen wie Keramiken, bei denen die herkömmliche Drahterosion nicht anwendbar ist, lassen sich mit dem UKP-Lasersystem scharfe Kanten realisieren

Mit dem Laserbearbeitungszentrum von GFH können Eisen- und NichteisenMetalle ebenso wie nicht metallische Stoffe bis zu einer Stärke von 1 mm geschnitten werden (Bild 4). Die Geschwindigkeit hängt dabei vor allem von der gewünschten Kontur- und Oberflächenqualität ab. Bei einem KupferBeryllium-Werkstück mit 0,12 mm Stärke und hohen Anforderungen an den Schnitt lässt sich beispielsweise eine Geschwindigkeit von mehreren Hundert mm/min erreichen, bei 0,2 mm dickem Edelstahl immerhin 60 mm/min. Der Zeitaufwand für das Lasermikroschneiden unterschreitet damit deutlich die Dauer einer vergleichbaren Bearbeitung mittels Drahterosion. Zudem ermöglichen die vielfältigen Einstellungsoptionen der Trepanier- und der Fokussieroptik für Schnittspaltdurchmesser, Schnittwinkel, Geschwindigkeit, Fokuslinse und Schneiddüse eine unkomplizierte Anpassung an den jeweiligen Anwendungsfall und somit eine wirtschaftliche Produktion auch bei geringen Stückzahlen.