Schnellere Lasermikrobearbeitung ohne Qualitätsverluste

Schnellere Lasermikrobearbeitung ohne Qualitätsverluste dank flexibler Pulszüge: Burst ermöglicht hohe Qualität bei kurzen Prozesszeiten.

Abtragsrate

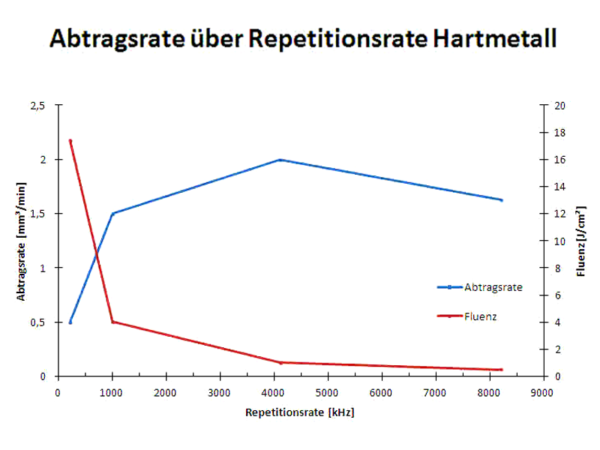

An einem Hartmetallwerkstück mit einer Bearbeitungsfläche von 1×1 mm² wurde das Verhältnis von Laserfluenz zu Bearbeitbarkeit untersucht. Dabei stellte sich bei 4,2 Mhz eine maximale Abtragsrate von 2 mm³/min ein. Die Laserleistung lag bei 36 W. Strahlquelle: Time-Bandwidth.

Zu hohe Fluenz

Bei einer zu hohen Fluenz entstehen Lunker und Schmelze auf der Materialoberfläche.

Zu niedriege Fluenz

Bei zu geringer Laserfluenz bilden sich aufgrund des instabilen Abtrags Spikes auf dem Werkstoff.

Burstmodus

Im Burstmodus wird die hohe Energiedichte in Einzelpulse aufgelöst. Die mittlere Leistung bleibt dabei zusammengenommen gleich.

Burstverfahren

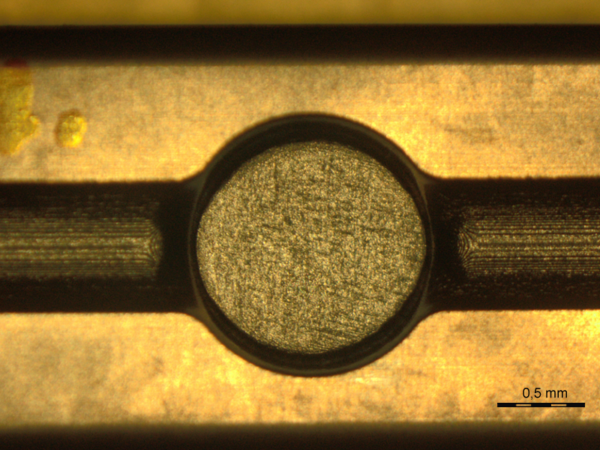

Das Burstverfahren ermöglicht durch viele Laserpulse eine optimale Bearbeitungsrate. So wurde hier innerhalb von einer Stunde ein Volumen von 180 mm3 abgetragen. (links: Mikroskopaufnahme des Abtragsergebnisses, rechts: Negativvolumen).

Laseranlage GL.compact

GFH hat die Option für den Betrieb im Burst-Modus jetzt standardmäßig in die Steuerung seiner Lasermikrobearbeitungsanlagen integriert, so dass alle neuen Anlagen mit geeigneter Strahlquelle je nach Bedarf umgestellt werden können.

Laser mit ultrakurzen Pulsen sind bislang meist das Mittel der Wahl, um in der Mikrobearbeitung an die Grenzen des technisch Machbaren zu gehen. Allerdings erfordert dieses Verfahren in der Regel sehr lange Prozesszeiten, weshalb eine Umsetzung in Serienanwendungen nur bei Produkten mit einer sehr hohen Wertschöpfung wirtschaftlich realisierbar ist. Inzwischen gibt es dazu jedoch eine Alternative: Lasersysteme mit flexiblen Pulszügen können auch große Volumen bei sehr guter Qualität abtragen. Die Bearbeitungsleistung liegt teils um den Faktor 10 höher als bei konventionellen Fertigungsverfahren. Gleichzeitig werden Werkstoffbeeinträchtigungen durch zu hohen Energieeintrag dank der Aufspaltung in mehrere Burstpulse verhindert. Die GFH GmbH hat jetzt in ihren Lasermikrobearbeitungsanlagen diese neue Technologie mit UKP-Lasern und softwaregestützem Prozess-Know-How zu einem Gesamtpaket kombiniert, das die wirtschaftliche Serienfertigung von Komponenten vom Werkzeugbau über die Medizintechnik bis hin zu Automotivteilen ermöglicht.

Um Werkstoffe mit Laserpulsen effizient zu bearbeiten, sollte idealerweise ein möglichst großer Teil der vorhandenen Laserenergie in Abtragsleistung umgesetzt werden. Je nach Werkstoff läuft die Bearbeitung dann am effizientesten, wenn das Material mit Laserpulsen einer speziell darauf abgestimmten Energiedichte bearbeitet wird. So wird zum Beispiel bei Hartmetall die beste Abtragsrate bei Energiedichten im Bereich von 1 J/cm2 erreicht. Industriell verfügbare Lasersysteme liefern heute mittlere Leistungen bis zu 150 W bei Pulslängen von einigen Pikosekunden. Die maximale Energie des Einzelpulses liegt aktuell im Bereich von 500 µJ, womit Energiedichten von bis zu 900 J/cm² erzeugt werden können. Die Bearbeitung in einem solchen Regime ist zwar vor allem für das Laserbohren und -schneiden gut geeignet, übersteigt aber die Energiedichte, bei der der Abtragsprozess sein Effizienzmaximum erreicht, um den Faktor 1.000. Der damit verbundene Energieüberschuss führt bei derartigen Anwendungen stattdessen zu unerwünschten Effekten wie beispielsweise Schmelze, Grat- oder Lunkerbildung.

Beschränkungen bei der Skalierung herkömmlicher Systeme

Um abtragende Prozesse effizient umzusetzen, werden daher Lasersysteme benötigt, die es aufgrund hoher Repetitionsraten erlauben, mit der für den jeweiligen Werkstoff idealen Energiedichte eine hohe mittlere Leistung zu liefern. Theoretisch ließe sich auf diese Weise die Abtragsrate skalieren, in der Praxis sind einer solchen Skalierung jedoch sowohl system- als auch prozesstechnische Grenzen gesetzt: So müsste bei einer Erhöhung der Pulswiederholfrequenz entsprechend auch die Scannergeschwindigkeit gesteigert werden, um den Pulsüberlapp konstant zu halten und einen gleichmäßigen Abtrag sicherzustellen. Heutige Scannersysteme für universelle Materialbearbeitungen können allerdings nicht mit einer Schnelligkeit im Bereich von mehreren 10 m/s gefahren werden. Darüber hinaus resultiert eine Verdoppelung der Verfahrgeschwindigkeit des Scanners nicht zwangsläufig in einer Halbierung der Prozesszeit. Hierbei sind auch Totzeiten durch Beschleunigungs- und Bremsstrecken mit einzuberechnen, die eine mögliche Skalierung signifikant einschränken.

Daneben spielen auch prozesstechnische Umstände eine ebenso wichtige Rolle. Bei der Bearbeitung von Werkzeugstählen mit kurzen Laserpulsen von einigen Pikosekunden zum Beispiel zeigt sich die effizienteste Fluenz im Bereich von 100 mJ/cm². Diese Energiedichte liegt jedoch nahe an der Abtragsschwelle, weshalb es beim Schmelzen und Verdampfen des Materials zu Instabilitäten kommen kann, die sich etwa als unerwünschte Deformationen manifestieren. Eine hohe Abtragsleistung bei zugleich hoher Oberflächenqualität lässt sich daher insbesondere bei Werkstoffen, deren Schwellenfluenz nahe der effizientesten Fluenz liegt, mit den gängigen Strategien kaum erreichen.

Auftrennung der Energiedichte als Alternative

Eine Möglichkeit diese system- und prozessbedingten Einschränkungen bei der Lasermikrobearbeitung zu umgehen, stellen flexible Pulszüge, auch Burst genannt, dar. Damit ist die Aufspaltung eines einzelnen Laserpulses in mehrere kurz aufeinander folgende Burstpulse gemeint. Jeder Einzelpuls kann in bis zu acht aufeinander folgende Teile getrennt werden, die ursprüngliche Energiedichte verteilt sich dabei entweder entsprechend gleichmäßig oder wird vom System in Stufen von 0 bis 255 für jeden einzelnen Burstpuls spezifisch konfiguriert. Die Abfolge der einzelnen Pulse liegt im Bereich von 12,5 ns.

Die dazu nötigen Regulierungsfunktionalitäten hat die GFH GmbH jetzt standardmäßig in ihre Anlagensteuerung GL.control integriert. Auf diese Weise können alle neuen Lasermikrobearbeitungszentren, deren Strahlquellen dafür geeignet sind, je nach Bedarf in den Burst-Modus umgeschaltet werden. Um den Benutzer dabei zu unterstützen, werden sämtliche relevanten Prozessparameter in einem grafischen Bedieninterface leicht verständlich dargestellt, so dass die individuelle Einstellung erleichtert wird. Zusätzlich sind aber auch diverse vordefinierte Standard-Parametersätze für verschiedene Werkstoffe verfügbar, die bereits auf gewisse Zielgrößen, etwa hinsichtlich Abtragsrate oder Rauheit, abgestimmt sind und direkt übernommen werden können.

Durch die damit mögliche Aufspaltung der Laserenergie werden zum einen die prozesstechnischen Probleme mit bestimmten Werkstoffgruppen in einen Bereich verschoben, der eine zuverlässige und präzise Bearbeitung mit hoher Abtragsleistung ermöglicht. Zum anderen entsprechen die Pulspausen im Burst-Modus jenen im Standardbetrieb ohne Burst, wodurch handelsübliche Scanner eingesetzt werden können. Generell sind mit dieser Bearbeitungsstrategie Abtragsraten von bis zu 3 mm³/min bei einer Oberflächenrauhigkeit von unter 0,5 µm Ra möglich. Selbst komplexere Geometrien mit Rundungen und unterschiedlichen Vertiefungen und einem Gesamtvolumen von 180 mm³ lassen sich so innerhalb einer Stunde bei gleich bleibend hoher Qualität und ohne unerwünschte Materialveränderungen erzeugen.