Leckageprüfung medizinisch-pharmazeutischer Phiolen mittels Laserbohrung sichert die Dichtheit ganzer Produktgruppen

Um den Zugang zu hochwertigem und sicherem medizinischem und pharmazeutischem Equipment auch zukünftig gewährleisten zu können, bedarf es innovativer Lösungen zur schnellen und kostengünstigen Prüfung der geforderten Hygiene- und Qualitätsstandards. Bereits während des Herstellungs- und Bearbeitungsprozesses von Produkten wie beispielsweise Spritzenzylindern, Vakzin–Durchstechfläschchen oder Infusions- und Transfusionsbeuteln werden diese verschiedenen Qualitäts- und Stabilitätstests unterzogen. Dabei müssen die eingesetzten Kontrollmechanismen beispielsweise kleinste Veränderungen und Beschädigungen im Material zuverlässig erkennen können, um Kontaminationen im Rahmen der Anwendung auszuschließen. Dafür bietet die GFH GmbH den Herstellerfirmen medizinischer und pharmazeutischer Erzeugnisse eine laserbasierte Lösung an. Mit dem Bohren hochpräziser Leckagelöcher von gerade einmal 5 µm bis 50 µm Durchmesser in einzelne Exemplare einer Fertigungslinie wird eine kosten- und zeitsparende Möglichkeit zur Validierung dieser Qualitätsprüfung geboten, die besonders flexibel und materialschonend arbeitet. Während die Lochmaße sehr genau eingehalten werden können, entstehen keine Risse oder Belastungen des Materials um die Bohrstelle herum.

Als Folge der anhaltenden Pandemie steigt die Nachfrage insbesondere für sogenannte „Leckagebohrungen“ in Spritzenzylindern rapide an. Mit diesen bewusst gesetzten Stichproben sollen Fehlstellen im Material der Phiolen und Zylinder bereits während der Herstellung ausgeschlossen werden, um etwa eine spätere Kontamination der Transfusion oder ein Auslaufen während der Anwendung zu verhindern. Der zunehmende Bedarf an solchen Kontrollverfahren ist nicht zuletzt auf die weltweiten Impfkampagnen und die damit einhergehende gestiegene Nachfrage an einwandfreien medizinischen und pharmazeutischen Produkten zurückzuführen. Die Hersteller benötigen daher zuverlässige Verfahren, die die stichprobenartige Qualitätsprüfung zeitund kostensparend in hoher Präzision ausführen können. Eine dafür prädestinierte Methode stellt die Lasertechnologie aufgrund ihres sehr genauen und berührungslosen Bearbeitungsstrahls dar, weshalb sich bereits einige namhafte Hersteller bezüglich der Erzeugung von Leckagebohrungen an die GFH GmbH gewandt haben.

Mit dem Bohren hochpräziser Leckagelöcher in einzelne Exemplare einer Fertigungslinie wird eine kosten- und zeitsparende Möglichkeit zur Validierung eingesetzter Kontrollmechanismen in der Herstellung geboten.

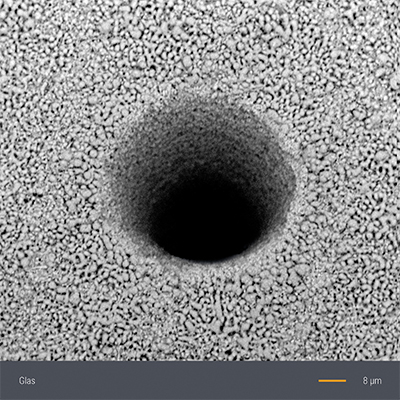

Die Laserexperten haben einen Prozess entwickelt, mit dem sich das Bohren hochpräziser Leckagelöcher zur Validierung der in der Produktion eingesetzten Kontrollmechanismen ohne großen Aufwand durchführen lässt. Die so entstandenen (fehlerhaften) Produkte mit Mikro-Bohrlöchern werden im Anschluss gezielt in den Fertigungsprozess der MedizinprodukteHersteller integriert. Diese „präparierten“ Produkte bilden dann die Kontrollgruppe für die Qualitäts- und Dichtheitsprüfung. „Der Ultrakurzpulslaser dient als hervorragendes Werkzeug, um die Glasphiolen mit Leckagebohrungen zu versehen, die sehr klein und präzise sind, aber dennoch das Material um das Bohrloch nicht beschädigen“, erklärt Andreas Reitberger, Vertriebsleiter bei der GFH GmbH. „Dafür gibt es verschiedene Gründe: Zum einen verhindern die ultrakurzen Laserpulse, die auf das Material auftreffen, durch die sogenannte ‚kalte Ablation‘ Spannungen und Risse im Material. Zum anderen sind der Materialvielfalt bei der Laserbearbeitung keine Grenzen gesetzt. So können auch schwer bearbeitbare Werkstoffe wie eben Glas oder auch spezielle medizinische Kunststoffe hochpräzise bearbeitet werden.“

Für die zuvor beschriebene Prozessanwendung der Leckagebohrungen wird der Laserstrahl über zwei Spiegel mit einem Scanner auf dem Werkstück positioniert. Da durch diese optischen Achsen nur geringe Massen bewegt werden müssen, sind höchst dynamische und flexible Bearbeitungen möglich. Der Laserstrahl wird hierfür auf eine extrem kleine Fläche fokussiert und somit können Bohrungen mit einem minimalen Durchmesser (untere Grenze 5 µm) hergestellt werden. Die Laserbearbeitung hat darüber hinaus keinen Werkzeugverschleiß zur Folge, weshalb die Bearbeitungen jederzeit wiederholbar sind. Zudem entfällt bei der Lasermikrobearbeitung die Nachbearbeitung. „Bei dieser Technologie profitiert der Hersteller durch die mikrometergenaue Einstellung der Bohrung und die nahezu uneingeschränkte Flexibilität des Lasers“, ergänzt Reitberger.

„Der Ultrakurzpulslaser dient als hervorragendes Werkzeug, um die Glasphiolen mit Leckagebohrungen zu versehen, die sehr klein und präzise sind, aber dennoch das Material um das Bohrloch nicht beschädigen“, erklärt Andreas Reitberger, Vertriebsleiter bei der GFH GmbH.

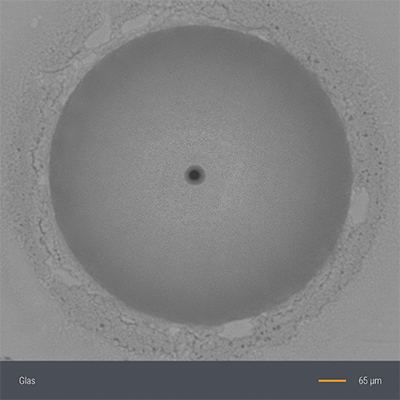

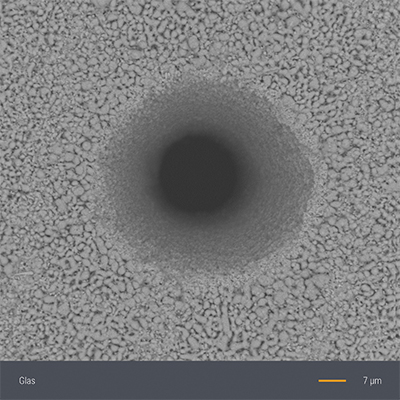

Die medizinisch-pharmazeutischen Glas-Behältnisse verfügen in der Regel über eine Wandstärke von lediglich einem Millimeter. Je nach Kundenanforderung haben die hochpräzisen Perkussionsbohrungen einen Durchmesser von 5 µm bis 50 µm. Mit einer Toleranz von gerade einmal +/- 2,5 µm zeichnen sich die Bohrungen durch eine extreme Genauigkeit aus, die mit konventionellen mechanischen Drillverfahren kaum möglich wären. Basierend auf den bei GFH eingesetzten hochgenauen Messmethoden mittels optischer Mikroskope wird im Anschluss an die Laserprozessbearbeitung für jede einzelne Bohrung ein Prüfprotokoll erstellt, welches garantiert, dass jedes Loch genauestens zertifiziert und validiert ist.

Neben der Bearbeitung müssen die Produkte besonders im medizinischen und pharmazeutischen Bereich zur späteren Zertifizierung und Nachverfolgung auch exakt beschriftet beziehungsweise gekennzeichnet werden. Bei konventionellen Bearbeitungsverfahren sind hierfür meist mehrere Anlagen nötig, da das Werkstück mehrfach auf verschiedene Bearbeitungsmaschinen aufgespannt wird. Anders bei der Laserbearbeitung: Im Zuge dieser modernen Bearbeitungsmethode entfallen gleich mehrere Aufspannungsvorgänge, da in einem einzigen Arbeitsgang sowohl gebohrt als auch beschriftet werden kann. Die Zusammenfassung dieser beiden Bearbeitungsschritte erspart deutlich Zeit und Rüstkosten.

RasterElektronenmikroskop-Aufnahme der mittels Ultrakurzpulslaser erzeugten Leckagebohrung in einer Glasphiole (seitliche Ansicht auf 20 µm-Bohrung).

Das langjährige Know-how in der Lasermikrobearbeitung und im Bau von Serienmaschinen ermöglicht es GFH, diese besonders anspruchsvollen Produkte für die Hersteller im pharmazeutisch-medizintechnischen Bereich in der hauseigenen Präzisionsfertigung zu fertigen oder zu bearbeiten. Darüber hinaus entwickelt das Unternehmen auf Wunsch sogar eine eigene Laseranlage ganz nach Anforderungsprofil. „Besteht beim Kunden ein konkreter Anschaffungswunsch einer solchen Maschine, wird mit ihm gemeinsam das geeignete GFH-Serienmodell ausgewählt und für die spezifische Anwendung mit modularen Hardware- und Softwarelösungen ausgestattet“, erläutert Reitberger das Vorgehen. Dabei sind alle GFHSerienmaschinen mit einem Ultrakurzpulslaser namhafter Hersteller ausgestattet. Im Rahmen dieser Beratung informieren die Techniker auch über mögliche Sonderlösungen sowie weitere Bearbeitungsverfahren, die in den Anlagen implementiert werden können – vom Laserschneiden über das Laserabtragen bis hin zum Laserdrehen. „Es freut uns, dass wir bei kurzfristig auftretenden Sonderanfragen wie den Leckagebohrungen bereits viele namhafte Hersteller dabei unterstützen konnten, ihre Lieferketten mit Hilfe unseres etablierten Bohrprozesses zu sichern. So hat sich das Bohren von Leckagelöchern mit dem Ultrakurzpulslaser in Spritzenzylindern zum Dauerläufer in unserer Präzisionsfertigung entwickelt“, resümiert Reitberger abschließend.