Präzision meets Design

Die innovative Produktionslösung für die universelle Laserbearbeitung

Die GFH GmbH hat bereits vor einigen Jahren mit der GL.compact eine kleinere Variante ihrer flexiblen Laserbearbeitungsstation GL.evo auf den Markt gebracht. Um diese platzsparende Lösung auch für die universelle Lasermikrobearbeitung garantieren zu können, stellt der Laseranlagenbauer unter dem Namen GL.compact II eine Produktionslösung, die trotz ihrer geringen Aufstellfläche eine sehr hohe Bearbeitungsvielfalt liefert. Dabei wurden zahlreiche Weiterentwicklungen der GL.evo auch bei der Kompaktanlage implementiert – unter anderem in Form von höherer Verfahrgenauigkeit und der Möglichkeit einer universellen 5-Achs-Simultanbearbeitung. Die vom Design höchst innovative und an ergonomische Anforderungen angepasste Maschine wird auf der diesjährigen LASER World of Photonics in München erstmalig an Stand A2. 552 vorgestellt.

Die Grundgedanken bei der Entwicklung der neuen Laseranlage GL.compact II waren neben höchster Präzision in der Bearbeitung ein ansprechendes Design, universelle Aufstellmöglichkeiten und eine Automatisierungsfunktion für die Serienproduktion. Die Maschine ist vielseitig einsetzbar und deckt das gesamte Laserbearbeitungs-Spektrum ab – vom Mikrobohren über das Feinschneiden und Abtragen bis hin zum Laserdrehen. Höchste Präzision der Bearbeitung ist dabei stets garantiert. Ein weiteres Ziel ist es gewesen durch die Anlage eine Erhöhung der Fertigungstiefe und Wertschöpfung im Unternehmen zu erreichen, um sich von Zulieferern unabhängiger zu machen und dem Kunden einen effizienten Service mit kürzerer Reaktionszeit bieten zu können. Neben dem flexiblen Einsatzbereich begünstigen auch die langzeitstabile Genauigkeit sowie die kleine Aufstellfläche eine schnelle Amortisierung der vergleichsweise preisattraktiven Anlage.

GL.compact II

Die Grundgedanken bei der Entwicklung der neuen Laseranlage GL.compact II waren neben höchster Präzision in der Bearbeitung ein ansprechendes Design, universelle Aufstellmöglichkeiten und eine Automatisierungsfunktion für die Serienproduktion. Neben den technischen Innovationen, wurden auch äußere Faktoren wie Design und Ergonomie bei der Entwicklung berücksichtigt. So bietet die GL.compact II eine optimale Zugänglichkeit durch Bearbeitungstüren an allen Maschinenseiten.

Erweiterte Ausstattung für höchste Flexibilität und Genauigkeit

Die GL.compact II wurde für die 5-Achs-Simultanbearbeitung konzipiert, wie es bereits bei der multifunktionalen Highend-Anlage, der GL.evo Standard ist. „In den letzten Jahren haben wir die Simultanbearbeitung auf fünf Achsen verbessert und so unter anderem auch die Wiederholgenauigkeit optimiert“, erläutert Anton Pauli, Geschäftsführer der GFH GmbH. Hierfür wurde die neue Kompaktvariante in Sachen Achsdynamik und Präzision grundlegend optimiert, indem die Antriebs- und Führungstechnik weiterentwickelt wurde. So sorgen Hochpräzisionsführungen für eine große Wiederholgenauigkeit auf allen Achsen und der ausschließliche Einsatz von direkten Linearmotoren hat einen positiven Effekt für die Verfahrgenauigkeit. Dadurch wird eine Wiederholgenauigkeit von 1 µm in X-, Y- und Z-Richtung realisiert und für die B- und C-Achse konnte sie im Vergleich zum Vorgängermodell um den Faktor 5 auf 2 arcsec verkleinert werden.

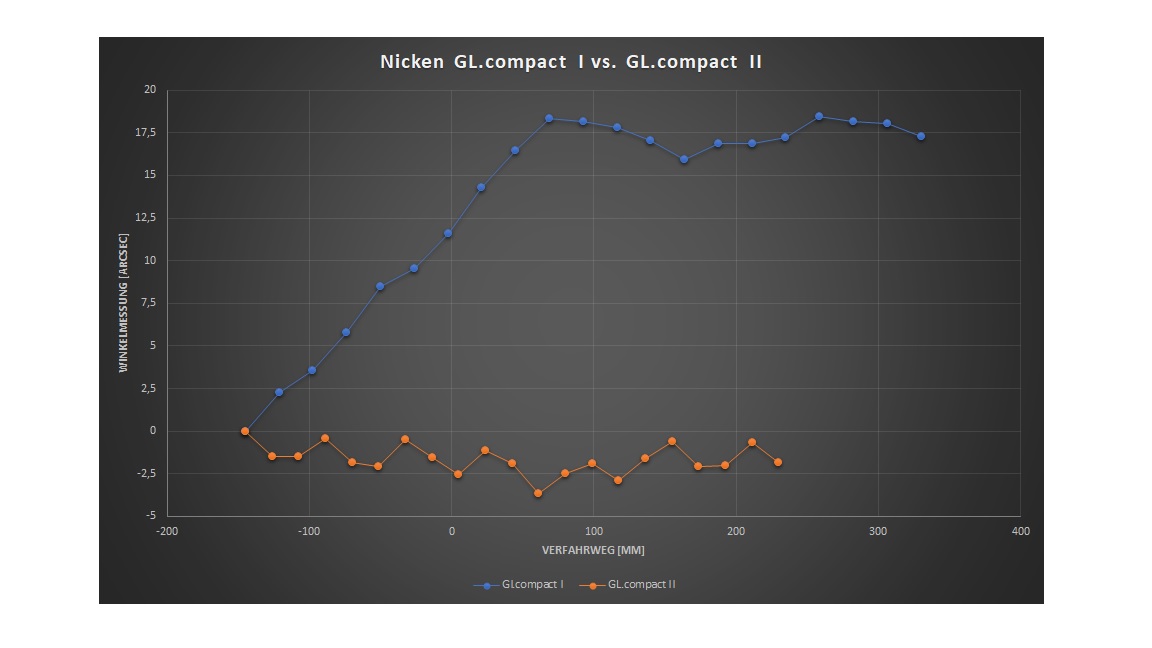

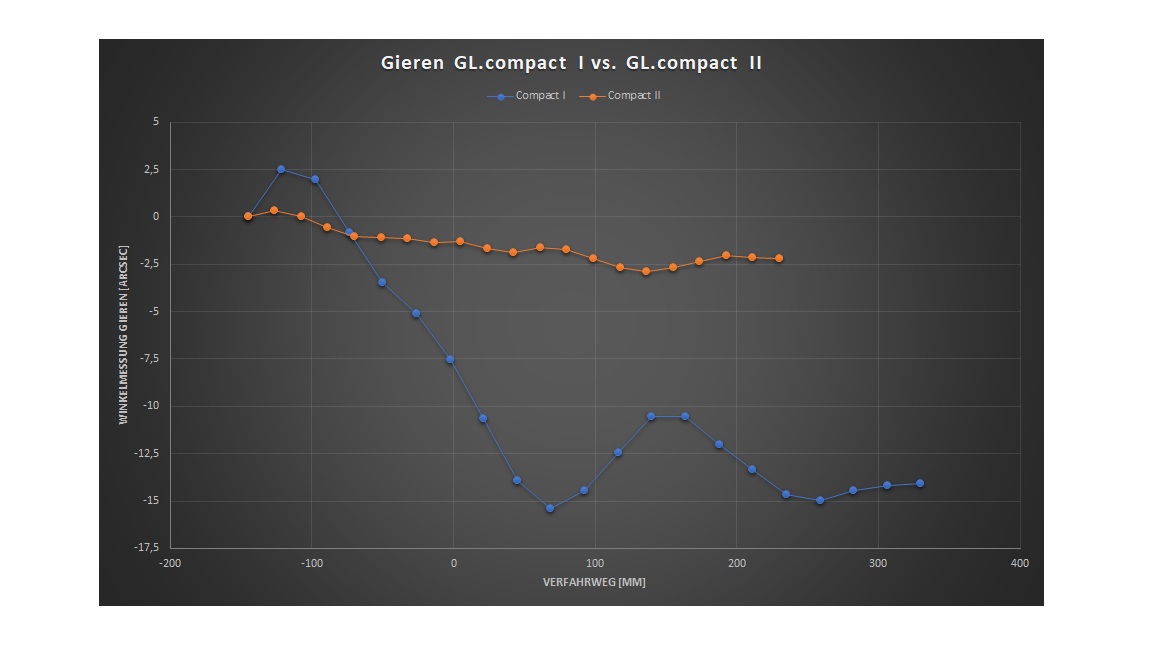

Für die Präzision bei einer mehrachsigen Bearbeitung spielt aber neben der Positionier- und Wiederholgenauigkeit der Einzelachsen vor allem die Winkelgenauigkeit eine entscheidende Rolle. Deshalb wurde bei der Entwicklung darauf ein Augenmerk gelegt und schließlich eine Verbesserung mit dem neuen Achskonzept erfolgreich umgesetzt. „Auf diese Weise konnten wir sowohl beim Nicken als auch beim Gieren im Vergleich zum Vorgängermodell eine deutliche Reduzierung des Winkelfehlers realisieren“, so Pauli (siehe Abbildungen „Winkelfehler“). Um diese Genauigkeit auch langzeitstabil in einer Produktion sicher zu stellen, wurde für die GL.compact II ein neues Kühlkonzept realisiert. Neben der Maschinenbasis werden die Schlitten der Linearachsen ebenfalls aus Granit gefertigt, was einen reduzierten Materialmix garantiert und die Kerntemperatur während der Bearbeitungsprozesse stabilisiert. Alle Wärmequellen in der Maschine werden aktiv mit Wasser gekühlt, darunter die Antriebe aller Achsen. Dadurch bleibt das Temperaturniveau ab dem Zeitpunkt des Einschaltens konstant und es entfällt auch für präzise Prozesse eine längere Warmlaufzeit der Kinematik. Mit diesem Konzept bietet die Maschine ein sehr robustes Verhalten auf interne sowie externe Temperatureinflüsse und garantiert damit ein langzeitstabiles Bearbeitungsergebnis vom Prototyp bis in die Serienproduktion.

Durch das verbesserte Achskonzept konnte sowohl beim Nicken als auch beim Gieren im Vergleich zum Vorgängermodell eine deutliche Reduzierung des Winkelfehlers realisiert werden.

Kompakte Konstruktion mit vielen Erweiterungsmöglichkeiten

Der Aufstellplan der Maschine ist frei wählbar, denn der Footprint der Anlage beträgt dank der kompakten Bauweise nur noch 2100 mm x 1600 mm, sodass eine Unterbringung auch in kleineren Fertigungshallen kein Problem darstellt. Eine Vielzahl optionaler, auswechselbarer Module, mit der sich die GL.compact II ausstatten und erweitern lässt, runden das Maschinenkonzept ab. „Hierbei setzen wir konsequent auf die etablierten Vorteile einer Hirth-Verzahnung, um die Umrüstzeiten so kurz wie möglich zu halten“, erklärt Pauli. „Auf Grund einer Wechselgenauigkeit von < 2 µm wird eine Requalifikation bestehender Produktionsprozesse überflüssig.“

So können im Zuge der optionalen Modulauswahl beispielsweise Fest- oder Scanner-Optiken installiert werden, die mit allen marktüblichen UKP-Laserquellen kompatibel sind. Das Kameramodul GL.vision ermöglicht wiederum die genaue Positionierung des Bauteils unter dem Laser inklusive der optischen Vermessung in der Auflösung eines Mikroskops. „Hierbei haben wir den Offset vom Messinstrument zur Bearbeitungsfläche verkleinert, wodurch sich auf der Kompaktanlage nun auch längere Bauteile bearbeiten lassen und die Verfahrwege effektiver genutzt werden“, so Pauli. Die Bearbeitungsstation kann je nach gewählter Optik und Aufspannung Bauteile mit einer Länge von bis zu 200 mm 5-achsig bearbeiten Die optionale Automatisierungsfunktion über eine Roboterzugangstür oder ein Bauteilschnellwechsler-System ermöglicht eine Wechselzeit der Bauteile in Sekunden. Durch die Eigenentwicklung der Maschinenautomatisierung steht die GFH ihren Kunden als direkter Ansprechpartner zur Verfügung und ermöglicht somit eine direkte Herstellerkommunikation.

Neben den technischen Innovationen, wurden auch äußere Faktoren wie Design und Ergonomie bei der Entwicklung berücksichtigt. So bietet die GL.compact II eine optimale Zugänglichkeit durch Bearbeitungstüren an allen Maschinenseiten. Trotz deren Größe und Gewicht bietet das verwendete Rahmenkonzept eine nie da gewesene Leichtgängigkeit und damit optimale Bedienerfreundlichkeit. In Verbindung mit dem innovativen Glasdesign entstand nicht nur ein optisches Highlight mit gleichmäßigem Spaltmaß, sondern zudem schafft dieses auch die für den Betrieb wichtige Laser- und Strahlungssicherheit. Daneben bietet ein umfangreiches in die Maschine integriertes Bedienkonzept zusätzliche Anwenderfreundlichkeit. Optional kann zur Maschine auch der ergonomisch konzipierte Bedienwagen konfiguriert werden. Dieser wurde mit einer elektrisch höhenverstellbaren Teleskophubsäule ausgestattet, die sich per Knopfdruck der Größe des Bedieners anpassen lässt. Zusätzlich wurde auch hinsichtlich der Neigung des Monitors auf eine nutzerspezifische Einstellungsmöglichkeit geachtet.

„Mit der GL.compact II bringen wir eine Maschine auf den Markt, die mit innovativer Technik, einem anspruchsvollen Design und ergonomischen Highlights ihrem Ruf als kompaktes Allround-Modell absolut gerecht wird“, resümiert Pauli.